¿Qué es la impresión 3D?

La Fabricación Aditiva, o impresión 3D, es un método revolucionario que transforma diseños digitales en objetos físicos mediante la superposición de capas de material. Aunque existen diversas tecnologías y materiales en juego, todas comparten el mismo principio básico: la creación de objetos tridimensionales capa por capa a partir de un modelo digital.

Características Fundamentales:

Proceso por Adición de Material: La construcción de objetos sólidos tridimensionales se logra agregando material en lugar de eliminarlo.

Superposición de Capas: Cada objeto se forma al superponer capas sucesivas de material, lo que permite una gran precisión en la creación.

Modelo Digital 3D: Todos los objetos se originan a partir de un modelo tridimensional digital, proporcionando una base precisa para la fabricación.

La Fabricación Aditiva abarca una variedad de tecnologías, cada una con sus propias aplicaciones y ventajas. Algunas de las más comunes y adecuadas para el ámbito educativo incluyen:

1. Modelado por Deposición Fundida (FDM): Esta técnica utiliza filamentos termoplásticos que se funden y depositan capa por capa, permitiendo la creación de objetos con una amplia gama de materiales y colores.

2. Estereolitografía (SLA): En este proceso, se utiliza un láser ultravioleta para solidificar resinas fotosensibles capa por capa, lo que resulta en una alta precisión y detalle en tu impresión 3D.

3. Sinterizado Láser Selectivo (SLS): Mediante el uso de un láser de alta potencia, este método fusiona polvos de material como poliamida o polvo metálico para crear objetos resistentes y duraderos, ideales para aplicaciones funcionales.

Estas tecnologías representan solo una fracción del vasto espectro de posibilidades que ofrece la Fabricación Aditiva. Con esta guía, te introducirás en el emocionante mundo de la impresión 3D, explorando su potencial educativo y sus aplicaciones en diversos campos industriales.

¿Cómo funciona la impresión 3D?

La impresión 3D comienza con la creación de un diseño digital del objeto que se desea fabricar. Esto puede lograrse mediante un programa de modelado 3D o utilizando un escáner 3D para copiar un objeto existente. El diseño digital se guarda en un archivo CAD (diseño asistido por ordenador) y se convierte en la base para la impresión.

Una vez que se tiene el diseño digital, el proceso de impresión 3D descompone el objeto en capas delgadas, como si fuera una pila de rebanadas. Luego, la impresora 3D construye el objeto capa por capa, comenzando desde la base y subiendo gradualmente. Cada capa se fusiona con la anterior para formar un objeto sólido.

Las ventajas de la impresión 3D sobre los métodos de fabricación convencionales son varias:

Menos Pasos de Producción: Se reduce la brecha entre el diseño digital y la pieza física.

Automatización: Requiere poca intervención humana debido a la automatización del proceso.

Flexibilidad Geométrica: Permite la fabricación de formas complejas y optimizadas, incluyendo objetos con estructuras internas.

Velocidad de Fabricación: Es rápido para la producción de piezas pequeñas y complejas.

Menos Desperdicio de Material: Se utiliza solo el material necesario para la fabricación del objeto.

Reparación y Reproducción: Puede utilizarse para reparar secciones dañadas de objetos existentes o para replicarlos.

No Requiere Herramientas Especiales: No hace falta utilizar herramientas específicas para cada objeto.

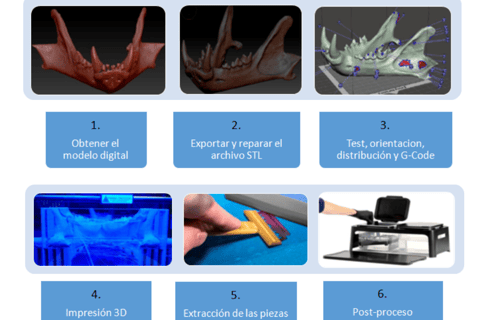

Obtener el modelo digital

Para obtener el modelo 3D que deseamos imprimir, contamos con tres opciones principales:

Modelado con Software CAD: Esta opción implica utilizar un software de diseño asistido por ordenador (CAD) para crear el modelo tridimensional desde cero. Hay una amplia variedad de software CAD disponibles, y la elección dependerá de las preferencias y habilidades del usuario.

Ingeniería Inversa y Escáneres 3D: Aquí se utiliza un escáner 3D para capturar digitalmente la geometría de un objeto físico existente. Este proceso es más complejo y requiere habilidad y experiencia. Además, los escáneres 3D suelen ser costosos. La ingeniería inversa se utiliza para replicar, mejorar o personalizar objetos existentes, así como para incorporar formas complejas a modelos 3D.

Descarga de Modelos de Repositorios o Encargo a un Diseñador: Si no se cuenta con experiencia en diseño CAD o acceso a escáneres 3D, la mejor opción es descargar un modelo de un repositorio en línea o encargar a alguien que lo diseñe. Dependiendo del tipo de repositorio, el modelo descargado puede estar listo para imprimir o requerir ajustes adicionales.

Para facilitar el diseño para impresión 3D, existen recursos y tutoriales disponibles en línea. Por ejemplo, en el siguiente enlace se pueden encontrar recomendaciones de diseño CAD para diferentes materiales: enlace a las recomendaciones. Además, hay tutoriales disponibles en el siguiente enlace que cubren cómo modelar y preparar piezas para la impresión 3D con diferentes software CAD: enlace a los tutoriales.

Estas opciones ofrecen flexibilidad para obtener modelos 3D para impresión, ya sea a través de la creación propia, la ingeniería inversa o la descarga de repositorios en línea, lo que permite a los usuarios adaptarse a sus necesidades y habilidades específicas.

Al trabajar con diseños en impresión en 3D, nos encontramos con una amplia gama de formatos de archivos, algunos destinados únicamente al diseño o escaneo, y otros específicamente asociados a la impresión 3D, como STL, OBJ, PLY o FBX, entre otros. La elección del formato adecuado depende de varios factores, como el tipo de pieza modelada, el software utilizado y las características de la impresora.

En esta guía, nos centraremos en el formato STL, uno de los más utilizados en la impresión 3D. Para unificar criterios, explicaremos cómo exportar y utilizar archivos en este formato.

Una vez que el diseño de la pieza está completado, es necesario convertirlo al formato STL. Si la pieza se ha descargado de un repositorio, es posible que la conversión ya esté implementada. Sin embargo, si se ha utilizado software CAD comercial o gratuito, será necesario realizar esta conversión.

Por lo general, exportar un diseño CAD al formato STL es un proceso sencillo que implica ir al menú del software utilizado y seleccionar "Guardar como..." o "Exportar", luego elegir STL como formato de archivo.

A veces, pueden surgir problemas durante la conversión a STL debido a que el modelo no fue diseñado pensando en la impresión 3D, errores en el diseño en el programa CAD o por otras razones. Esto puede resultar en fallos en el modelo exportado, como agujeros, triángulos invertidos, duplicación de caras, intersecciones, entre otros.

La reparación de un modelo digital es un paso crucial en el proceso de producción en impresión 3D y está estrechamente relacionada con el análisis exhaustivo de las piezas. Este proceso se explicará en detalle en los siguientes pasos de la guía.

MODELADO POR DEPOSICIÓN FUNDIDA (FDM)

Las impresoras caseras utilizan la tecnología conocida como Modelado por Deposición Fundida (FDM), la cual es una forma de fabricación aditiva que trabaja con filamento de plástico. En este proceso, el filamento de plástico se alimenta desde un carrete a través de una boquilla caliente, donde se funde y se extruye en capas sobre una plataforma de construcción.

A medida que el filamento fundido se deposita en la plataforma, se solidifica gradualmente para formar la impresión 3D deseada. Este proceso se repite capa tras capa, con la plataforma descendiendo ligeramente después de cada capa para permitir que la impresora trabaje en la siguiente capa.

Existen diversos materiales que pueden ser utilizados en el proceso FDM, incluyendo el ABS, el PLA y el Nylon, así como mezclas más exóticas como plástico con madera o carbón.

La tecnología FDM se utiliza ampliamente en la producción de prototipos no funcionales, modelos conceptuales, prototipos funcionales y herramientas, así como en aplicaciones específicas como la fabricación de turbinas de viento en el sector aeroespacial y modelos anatómicos en el campo médico.

Aunque las impresiones FDM pueden no alcanzar el mismo nivel de precisión que otras tecnologías de impresión 3D como la Estereolitografía, siguen siendo consideradas de buena calidad y adecuadas para una variedad de aplicaciones. La precisión de las impresiones FDM depende de factores como el tamaño de la boquilla utilizada y los movimientos del extrusor en los ejes X e Y. Además, la fuerza de unión entre las capas puede afectar la calidad de la impresión y debe tenerse en cuenta durante el proceso.

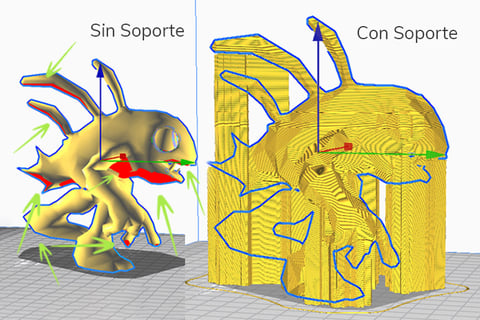

Estructuras de soporte

Al imprimir ciertas partes con tecnologías que utilizan plástico, como las impresoras FDM, es común que se necesiten estructuras de soporte para superar la fuerza de gravedad y lograr imprimir áreas en voladizo o con huecos internos. Estas estructuras de soporte son necesarias generalmente a partir de ángulos de aproximadamente 45 grados.

Las estructuras de soporte se crean utilizando el mismo material que la pieza, aunque algunas impresoras tienen la capacidad de utilizar dos materiales: uno para la pieza y otro para las estructuras de soporte. En este último caso, se pueden emplear materiales de soporte solubles en ciertos líquidos, facilitando su eliminación.

Estas estructuras están diseñadas específicamente para sostener las primeras capas del modelo que están en voladizo, por lo que se construyen de manera ligera y con menos material que la pieza en sí misma. Esto no solo reduce el consumo de material, sino que también disminuye las marcas en la pieza una vez que se retiran las estructuras de soporte.

La mayoría de los software disponibles, tanto para análisis como para el control de las impresoras, ofrecen dos opciones: diseñar manualmente las estructuras de soporte o permitir que el software las calcule e inserte automáticamente en el modelo antes de la impresión. Esto brinda flexibilidad y comodidad al usuario, adaptándose a sus necesidades y preferencias.

Relleno de modelo

Cuando se habla del relleno se habla de la estructura que es impresa por dentro del objeto. Es decir, si se pone el ejemplo de un simple cubo, las seis paredes externas serán impresas de un modo sólido, con cierto grosor, pero todo el interior del cubo no será sólido, si no que habrá que elegir el porcentaje del relleno, e incluso la forma geométrica que presenta dicho relleno. También puede elegirse el patrón geométrico del relleno. Algunos son más resistentes que otros, pero de modo general puede dejarse el que por defecto aparezca en el software usado. Se elegirán porcentaje y forma del patrón en función de varios factores: peso total de la pieza, material usado, resistencia a conseguir, tiempo de impresión y a veces propiedades decorativas. De un modo general cuanto mayor sea el porcentaje de relleno más fuerte será la pieza impresa, pero más tiempo tardará en imprimirse. Un porcentaje de entorno al 15% suele ser suficiente.

Post-procesado

Después de imprimir una pieza en 3D, a menudo es necesario realizar un proceso de acabado para mejorar su apariencia o funcionalidad. Este proceso puede variar según la tecnología de impresión y el tipo de máquina utilizada.

En muchos casos, las piezas impresas no requieren ningún post-procesado, o solo necesitan que se eliminen las estructuras de soporte de manera mecánica. Sin embargo, para otras piezas, el acabado es esencial.

Existen diferentes procesos de acabado y post-procesado:

Quitar Soportes: Esto puede hacerse mecánicamente o mediante un baño en ciertos disolventes, dependiendo del material de impresión.

Lijado: Después de quitar las estructuras de soporte, es posible lijar la superficie para suavizarla. Se pueden utilizar diferentes grosores de papel de lija según sea necesario.

Pulido: Si se desea una superficie brillante, se puede pulir la pieza después de lijarla con un esmalte especial y un paño de microfibra.

Revestimientos: Se pueden aplicar diversos revestimientos a las piezas impresas, como pinturas, imprimaciones, geles epoxi o revestimientos metálicos, para mejorar su apariencia o resistencia.

Otros procesos de acabado incluyen granallado, suavizado con vapor de acetona y muchos más, dependiendo de las necesidades específicas de la pieza y el resultado deseado.

Materiales

Cuando se trata de impresión 3D, la elección de materiales es crucial y ha sido objeto de continuas mejoras y desarrollos. Las tecnologías anteriores a la Fabricación Aditiva experimentaron con materiales que resultaron ser insuficientemente resistentes y propensos a la degradación. Sin embargo, el avance de la impresión 3D ha llevado a una expansión global de conocimientos, con nuevos materiales diseñados para satisfacer diversas necesidades y aplicaciones.

Algunos ejemplos notables se encuentran en plataformas que ofrecen una amplia gama de servicios de impresión 3D a nivel mundial. Estos materiales incluyen plástico prototipo para prototipos económicos, resina de alto detalle para diseños intrincados, nylon SLS para piezas funcionales y finalizadas, entre otros.

En el caso específico del Modelado por Deposición Fundida (FDM), que es ampliamente utilizado en impresoras caseras, los materiales más populares incluyen filamentos termoplásticos como PLA, ABS, PETG, TPU, Nylon y Policarbonato. Cada uno de estos materiales tiene sus propias características y ventajas:

PLA: Fácil de imprimir, preciso y rígido, ideal para una amplia variedad de aplicaciones, pero no recomendado para aplicaciones de alta temperatura.

ABS: Resistente y algo flexible, utilizado comúnmente en piezas mecánicas, aunque puede deformarse fácilmente.

PETG: Fácil de imprimir y preciso, con buena adhesión de capa, aunque tiende a deshilacharse.

TPU: Polímero flexible con apariencia de goma rígida, adecuado para aplicaciones que requieren flexibilidad.

Nylon: Fuerte y flexible, con filamento especial diseñado para impresoras 3D.

Policarbonato: Extremadamente resistente pero con alta deformación y emisión de humo tóxico, utilizado en aplicaciones exigentes.

En comparación con el PLA y el ABS, los filamentos de ABS ofrecen una mayor versatilidad y resistencia. Son más fáciles de reciclar y pueden ser manipulados de diversas formas, lo que los convierte en una opción preferida para ingenieros y fabricantes.